浅析5S现场管理在食品企业的推行

徐凤芹

(上海爱雅食品有限公司,上海松江 201600)

摘 要:5S现场管理是对现场进行整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke),以消除浪费的活动。5S的实施,在改善企业生产现场环境、提升生产效率、保障产品品质、建立良好的企业文化以及提升企业形象等方面取得了显著的效果。因此,在食品企业推行5S管理势在必行。本文主要对食品企业生产现场存在的一些问题进行梳理,并介绍5S现场管理在食品企业中实施5S的步骤中的实施,以及实施后企业将会产生的效果进行阐述。关键词:5S;现场管理;食品企业;生产现场;企业管理

5S是基础工作中不可或缺的组成部分,是指在生产过程中对人、机、料、法、环等生产要素采取的有效管理。尽管现在5S已经成为广为人知的基本常识,大部分企业都充分了解了5S的必要性,建立了5S机制,大多都是“变整洁了”“物品好找了”“空间变大了”等诸如此类的个别效果。实际上,5S若得到彻底实施,可降低时间成本、改善工作环境、使人员进步,5S整体水平提高的过程即是人员能力提升的过程,这些优势将会帮助企业成为优秀的企业[1]。

1 食品企业生产现场存在的问题

①原料、辅料、半成品、中间品、成品和不合格品等堆放无序,未进行合理定置标识,领用时寻找起来浪费时间,且不能保证先进先出,甚至会出现因过期而造成浪费的现象。②生产现场工器具等物品较多,放置凌乱,没有固定位置和标识,员工寻找时间长,导致工作效率低[2]。③生产现场卫生清洁不够彻底,环境脏乱,清洁没有制定清扫标准和频率,导致产品卫生不达标,员工工作的积极性降低,从而影响了产品质量和工作效率。④通道被随意占用,造成作业不流畅,增加搬运时间和人力,对人、物也造成潜在危险。⑤机器设备保养不当,影响使用寿命和机器精度,进而影响设备使用效率和产品的质量。

2 食品企业实施5S的步骤

5S的导入要“稳扎稳打,快速推进”。“稳扎稳打”指的是要一步一个脚印去实施。操之过急容易忽略某些重要步骤,使后面的实施受到影响。“快速推进”指的是在切实走好每一步的基础上,尽可能地在短时间内完成准备工作。若准备时间过长,会让人因疲惫而失去兴趣[3]。

2.1 整理(Seiri)——丢掉不要的物品

整理是将生产现场的工器具等物品分为3类:①不能使用的物品;②不打算使用的物品;③打算使用的物品。不要的物品包括“不能使用的物品”和“不打算使用的物品”,要果断丢弃,即便留下来也几乎没什么用。使用的物品同样也要整理,大致也可以分为以下3类:①经常使用的;②偶尔使用的;③也许会用到的。经常使用的物品要尽可能地放在手边。偶尔使用的物品因使用频率较低,没必要放在手边。也许会用到,就是几乎用不到的意思,这种物品就是整理的对象。此类物品若留下,物品会越积越多。果断丢弃相对保留,丢弃会使有价值的物品凸显出来,并且还可避免下次继续购买不必要的物品。整理工作需要定期或在需要的时候进行。

2.2 整顿(Seiton)——做到随时能取出想找的物品

整顿是在整理后留下需要的物品并科学合理的定位管理,以便在最短的时间取得所需物品,在最简洁有效的规章制度流程下完成事务。整顿是将物品的放置标准化。整顿的关键是理解和运用“三定”原则,做到定品、定位、定量。定位和定品指合理的位置放置合适的物品,即按照物品的使用频率来确定物品的放置场所。常用的物品放在最短时间且可以取到的地方,较常用的物品放置在固定的摆放区,不常用的物品放置在仓库或工具房。定量指决定合理的数量,原则上是在不影响工作的前提下,存放的物品数量越少越好,其优点在于不占用场地,并且管理简单。

整顿是用科学的方法提高管理效率,布局车间、设备,缩短生产周期以及在最短的时间找到所需要的物品,并且快速的放回原处。所以整顿需要确定物品放置的场所,还要做到规划区域,划线定位,明确标识,标识要简明易懂,一目了然。比如在过道、推车、设备等物品旁需要划线以固定位置,以方便用后放回原处。

2.3 清扫(Seiso)——时常保持整洁

清扫是指将生产现场的环境打扫干净,将设备保养完好,使其保持无垃圾、无灰尘、无脏污、时常保持物品如新的状态,并防止污染的发生。清扫前首先要对员工进行安全教育,对可能发生的危险,包括触电、刮伤、摔伤、腐蚀、灼伤等不安全因素要进行预防,员工要了解设备的工作原理。制定清扫标准要求,确定责任区,明确清扫的对象、清扫的方法、清扫的重点、清扫的周期和使用的工具。

清扫应做到不留死角,地面、操作台、设备、墙壁、玻璃窗、天花板等都要打扫的干干净净,还要对设备设施清扫过后发现的问题进行处理,并将设备的清扫、检查、保养、润滑相结合。通常设备在清扫过后都会暴露出零部件松脱、破损或丢失等问题,员工需要及时处理;通常对于松动的螺栓要马上紧固,丢失的螺丝、螺帽等配件需要及时补上;对于需要防锈保护、润滑的部位要按照规定及时加油;对于滴漏的地方,需要更换老化的管道等。清扫时还要注意观察和思考,查明灰尘污垢的根源,从根本上消除污染源,事半功倍。

2.4 清洁(Seiketsu)——时常维持整理、清扫、整顿的状态

清洁是对3S(整理、整顿、清扫)成果的维持,保持生产现场任何时候都整洁、干净。企业为了使工作场所能够达到清洁的状态,①需要定期开展整理、整顿、清扫活动,这样才能建立清洁的现场。②明确员工责任区域,可以采用谁使用谁负责的原则,将公司的每个区域和每台设备分配给各个责任人。③企业要对整理、整顿、清扫的方法进行总结,并形成制度和标准,制定3S检查表,定期检查现场是否干净、整洁、高效,并做打分和评比,评比结果与奖惩制度进行挂钩,以推动5S管理的持续开展。检查后责任人应针对检查出的问题提出改进措施和计划,以促进现场清洁水平的不断进步[4]。

2.5 素养(Shitsuke)——遵守既定规则

素养就是切实遵守应该遵守的规则。员工的素养很难在短期养成,素养的养成是一项持久坚持的工作,只有坚持,才能培养员工良好的工作习惯,最终转换为良好的素养,企业也才能持之以恒地贯彻整理、整顿、清扫等一系列活动。

企业可以通过制定相关的规章制度和行为礼仪规范,持续不断地对员工进行教育培训,并持续推行5S中的前4S,开展各种合理化的改善活动,使全体员工养成良好的工作习惯,这样才能提升员工的工作素养,促进企业全面提升管理水平。员工素养体现在自觉遵守工作纪律,注重良好的工作仪表,具有良好的工作礼仪,养成良好的行为习惯[5]。素养活动的目的在于提升人的品质,培养员工成为对任何工作都细致、认真的人,只有坚持不懈的培训教育,才能真正引导员工养成良好的习惯,提升素养。素养最终的目标是让员工养成好习惯。

3 实施5S管理给企业带来的益处

从实践来看,每个成功实施5S管理的企业都能实现以下效果。①营造整洁现场,提升企业形象,提升客户满意度。推行5S活动使生产现场变得宽敞明亮和干净卫生,这样的工厂很容易获得客户的认可和赞赏,给客户一种信任感,使客户认为这样的企业所产出的产品令人放心,进而确保客户满意度。②提高生产效率。通过整理、整顿,生产现场没有多余的物品、工具,物品摆放整齐,固定位置,所有人员都能快速分辨拿取,从而提高工作效率,员工也可以专注于工作。③提高产品品质。良好的生产环境才能生产出优质的产品,员工时常清扫工作环境,使机器设备保持清洁,避免污染物对机器设备的损伤,维持机器设备稳定的状态,从而提高产品品质。④降低生产成本。通过整顿合理的对物料进行规划分区、分类存放,标识清楚,这样可减少场地,节省寻找时间,节约人力和物力,降低生产成本。⑤确保安全生产。现场情况一目了然,物品放置规整,安全通道、过道通畅,整个生产现场无多余的物品,作业空间增大,工作场所宽敞明亮、井然有序,减少意外事故的

发生。

4 结语

实施5S管理的效果不仅是表面的改善工作环境,其更深层次的效果在于习惯的力量。在5S管理的持续推行中,员工的思维方式、行为模式也会随之改变,并慢慢养成良好的工作习惯,提升员工的素养和品质。此后,员工也将不再只是按章办事,而是学会带着问题看现场,从而能及时发现问题、解决问题。当企业能通过5S管理培养员工良好习惯时,现场管理会进入一个螺旋式提升的轨道,使每位员工也都能主动参与到现场管理的改善中,全面提升企业管理水平,从而推动企业更加高效的创造价值。

参考文献

[1]胡凡启.5S管理与现场改善[M].北京:中国水利水电出版社,2011.

[2]王红.“5S”现场管理在我国制造业的应用[D].哈尔滨:哈尔滨职业技术学院学报,2012.

[3]越前行夫.图解生产务实:5S推进法[M].上海:东方出版社,2011.

[4]大西农夫明.图解5S管理务实—轻松掌握现场管理与改善的利器[M].北京:化学工业出版社,2009.

[5]准正锐质中心.图解5S现场管理实务[M].北京:化学工业出版社,2020.

相关热词搜索:

[责任编辑:]

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

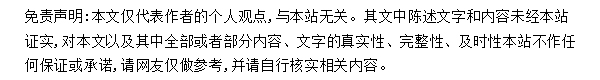

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《金博宝188官网注册 最佳实践白皮书(2021-2022年)》四大主题发布

《金博宝188官网注册 最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨  凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高  精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在  《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论